〒358-0046

埼玉県入間市南峯209-15

TEL / FAX 04-2936-2765

MAIL info@ishida-weld-tech.com

― Production of one-off parts ―

ステンレス製ダイス型シフトノブ

ステンレス板金のサイコロです。

1.2mmのSUS板を溶接で組み合わせ、つなぎ目を削って消した後、表面全体を鏡面仕上げにしてあります。

ナンバープレートウインカー兼用ステー

バイクのフェンダーレス化に伴い必要になったので、ナンバープレートとウインカーランプを一緒に取付できるステーを設計製作しました。

アルミ製ひょうたん型シフトノブ

汎用旋盤で削り出したアルミのひょうたんです。最後は機械ではなく手でバフ掛けし鏡面に仕上げました。

ガソリンキャッチタンク取付ステー

廃番になってしまったステー部品の製作です。お客様が採寸したものを図面化し形にしました。ステンレスの材料表面はヘアライン仕上げをし、溶接するナットの材質はSUS316Lを使いボルトのかじりつき防止対策をしました。

ステンレスシフトレバー

ハーレーのシフトレバーです。純正のアルミレバーが折れてしまったお客様のご要望で強度重視で材質をステンレスに変更し製作。

穴ピッチや穴径は全て純正品をコピーしています。

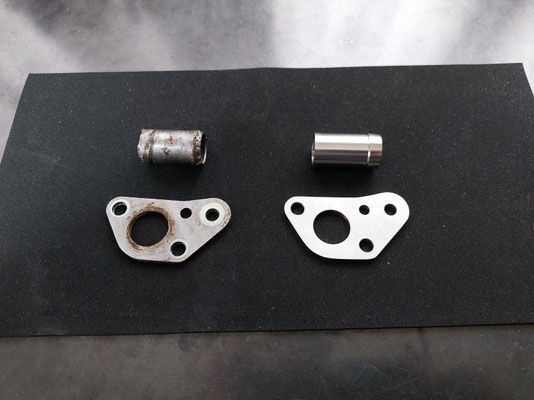

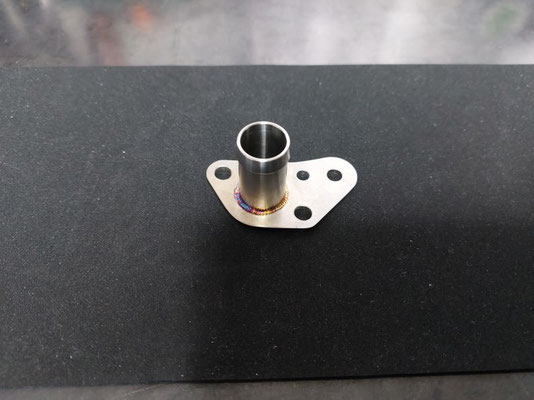

ラジエーターホース配管部品リメイク

古いバイクのラジエーターホースがつながる配管部品。腐食がひどくワイヤーブラシで磨くだけで穴が開くほど進行していてパイプが取れてしまっている状態の物をリメイクしました。部品のサイズは腐食している部品を細かく計測し出来るだけ近い製品に仕上げました。

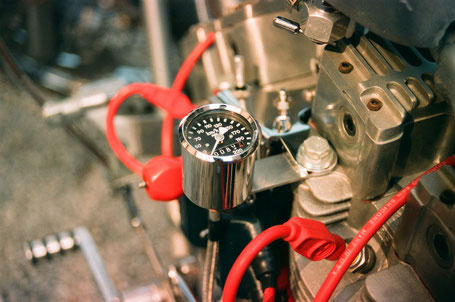

オリジナルメーターステー

ステンレスオイルライン

BMXブレーキ用ステンレス製ナープス

BMXのブレーキに使うナープスという小部品です。スパナで締める事が出来る物が売ってないので設計製作しました。

BMX用チタン製ジャイロプレート

BMXのリアブレーキに使用するジャイロプレートという部品です。軽量で強度のあるチタンで製作しました。

BMX用ステンレス製ペグ

BMXのペグをステンレスで製作しました。旋盤で削り出した部品を溶接した2ピース構造です。

マウンテンバイクアルミフレーム溶接修理

パーツの製作ではないですが、ライディング時の転倒によって出来てしまったアルミフレームの割れ部分を溶接修理しました。アルミは材質の管理と溶接前の準備(下処理)が非常に重要になります。

BMXクロモリハンドル溶接修理

長年の使用によって折れて完全に取れてしまったハンドルを溶接修理しました。オーナー様にある程度塗装を剥いでもらい折れていない部分の溶接も亀裂などの不具合がないか全てチェック。修理部分は塗装が少しでも残っていると溶接欠陥となる為さらに丁寧に剝離してから溶接して完成です。

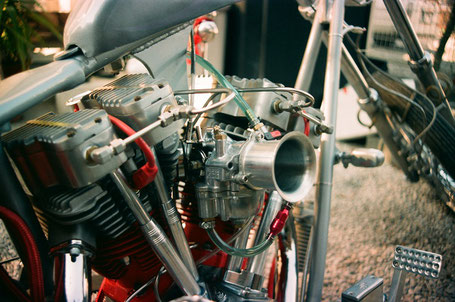

フレームから設計製作。ステンレスガソリンタンク、ステンレスオイルタンク、ステンレスライザーハンドル、プッシュロッドカバー、キックペダル、シフトノブ、既製品リアフェンダー加工、エンジン部オイルライン、エンジンマウントステー、シートベース、シート、特殊ボルト関係、各種ステー類等全て設計製作しました。

初めに

近年DIYの増加にホームセンター等のサービスや商品の充実、インターネットのHow to動画配信などにより専門ではない方でも溶接をやったことがある人は年々増えていると感じます。実際私が担当している溶接の講習にもバイク屋さんの方や趣味でやってみたいという方など本業ではない方々が講習に来るケースが多いです。そのような中でプロの方も含め今現在溶接が出来ますという人は数えきれないほどいると思いますが、本来の性能を満たす溶接が出来る人はその中にどれくらいいるのでしょうか?

本来の溶接とは

これまで私自身が勤めた会社や取引先、専門校など未経験者から熟練者まで数えきれない人達の様々な溶接を見てきた中で、本当に理解して作業をしている人は残念ながらごくわずかだと感じています。作業経験だけの人、知識だけの人、出来ているつもりの人、間違って覚えてしまっている人など色々な人がいます。溶接はプラモデルでいう接着剤に過ぎません。簡単に言えば二つの物を“くっつける”作業です。しかしながらその“くっつける”作業がとても難しく、専門の知識と確かな技術が必要になります。その知識と技術そしてそれらから派生した技能と経験を駆使してくっつける事を私は「溶接」と呼んでいます。先輩や上司、先生の見様見真似や根拠のない方法、溶接機のおかげでくっついているのは溶接とは呼びません。ただくっつけるだけと溶接する事は全く別次元の内容なのです。

製品や商品

では、実際に製品や商品として扱われている物の溶接はどうでしょう?「溶接」されているでしょうか?これについても残念ながら全て当てはまるとは言えません。私は仕事柄、店頭に並んでいる商品の溶接部分や普段の生活の中で目にするステンレスの手すりや金属製のラックなど様々な製品の溶接部分を注視している事が多いですが、見た目が悪い程度ならまだしも溶接欠陥のある商品まで出回っているのが現状です。このような状況はものづくりを志す者としてとても残念でなりません。先日中古自動車販売業の方から溶接の依頼を頂きましたが「取引先の自動車板金屋さんで溶接してもらったがちょっと不安なので見てほしい」という内容でした。実際に現物を確認するとプロの仕事とはとても思えない欠陥だらけの溶接でした。最近では溶接機の性能も非常に良くなり誰でも簡単に操作が出来るようになってきているため作業者自身が溶接出来ていると勘違いしてしまいます。これはとても怖いことで、見た目には溶接されているように見えて実は溶接されていない状態です。設計者は正工法での溶接強度で計算し設計しているため本来の性能を発揮できない溶接では設計そのものを見直さなくてはならない事態になります。あり得ない事ですが、もしもそのような溶接で組みあがっている橋が架かっていたらどうでしょうか?

カスタムショップ

車やバイクのカスタムショップも多くありますがこういったショップに溶接を依頼される方も多いのではないでしょうか。私も溶接の勉強をする以前にカスタムバイクショップにフレームの一部分を依頼したことを覚えていますが、自身の知識がないため良し悪しも分からずやってもらったことに満足し信用していたと思います。溶接の技術は人の感覚がとても重要で毎日の繰り返しがその感覚を当たり前のものにします。ところが困ったことに連休などでしばらく作業しないとその感覚が薄れて当たり前だったことが急に出来なくなることもあります。カスタムショップはトータル的に車体をコーディネイトする業者だと私は認識しています。しかしカスタムショップ=溶接業者ではないため毎日その作業をしている方は殆どいないのではないでしょうか。私が以前勤めていたカスタムバイクショップでは何でもやっていましたが溶接以外の作業が圧倒的に多かったと思います。そのような環境で、たまに来た溶接の依頼に対しベストなコンディションで施工することが出来るのでしょうか。また、単なる置物であれば問題ないかもしれませんが、車やバイクには走行時の振動があるためその動的荷重に耐える正しい溶接形状にしなければなりません。この形状の項目については溶接業者の中でも正しく認識している人は少ないようですが、もしも車やバイクの部品を溶接するなら溶接全般の知識はもちろんのこと、この知識と技術は必須項目です。

まとめ

私はどのような業界でもその道のプロが存在しその方に依頼するのが最も的確で値段も妥当だと思っています。

私自身この世界に趣味から入った経緯があるので自分で何でもやってみようという考え方には大賛成ですが、溶接されている製品には設計上それなりの耐力が必ず必要とされているはずです。走っている車体の溶接が外れた場合はとても大きな事故になることは容易に想像ができます。つまり溶接にはその力に耐えないといけない使命があり溶接作業者にはそれを保証する責任があるのです。私は溶接に関連するものづくりには自信がありますが、今までの経験から考慮した上で保障出来ないと判断したご依頼はお断りをしています。正直、何でもできますと言いたいところですが溶接というのはそれほど責任のある重要な仕事だと長年の経験から痛感しているからです。

もしも溶接を依頼しなければならない状況になった時は、少しだけでいいので溶接の事について下調べをし、確かな技術と知識を持っている方に依頼して下さい。溶接作業を依頼する業者を見極めるのは非常に難しいところだと思いますが、本当に信頼できる技術者に依頼することを強くお勧めします。