〒358-0046

埼玉県入間市南峯209-15

TEL / FAX 04-2936-2765

MAIL info@ishida-weld-tech.com

― Technical guidance ―

職業訓練校に来る方々は全くの初心者から熟練者まで年齢性別目的も様々ですが、私はそのひとりひとりと出来るだけコミュニケーションを図り、個々の目的や能力を見極めて指導を行うよう心がけています。モチベーションを上げることを第一と考え、“難しいけど楽しい”ものづくりのすばらしさを伝えていきます。

学 科

自身の製品製作経験を基に、教科書には載っていない重要な内容を含めながら説明していきます。

実技説明

良い作業方法と悪い作業方法を実際に見てもらい、どうすると良くなり悪くなるかを説明し、体感してもらいます。

被覆アーク溶接実習

特別教育の実技に含まれる溶接方法です。慣れるまではアークのスタートが非常に難しく苦労しますが、講習終盤には皆が当たり前のようにアークを発生させています。

半自動溶接実習

スイッチを押すだけで簡単にアークが出ますが特徴を理解していないと溶接されているように見えて実は全く溶けていない危険なビードが出来上がります。アーク発生までの仕組みが分かると上手くなります。

TIG溶接実習

他の方法と比べてスパッタやヒュームなどが極端に少ないので付近を汚さず安全性も高いですが、作業としては右手と左手を別々に動かす等の難しい工程があるため、皆が苦戦しています。

私が提案した自由製作課題の作品です。生徒達が自分自身で作りたい物を決め、設計から製作までを行います。与えられた課題のように興味のないものではないため他の課題に比べてやる気が全く違います。本気で打ち込むことで作業の失敗も成功もその全てが価値のある経験になります。

アルミ製けん玉(けん)

けん玉のけん部分をアルミで製作しました。ちょうど良い材料がなかったので溶接棒で肉盛り溶接していき、大体の形になったところで機械加工して削り出していきました。削っていくとどうしても細かいピンホールが出てくるので溶接しては削りを何度も繰り返して完成しました。

ステンレスランプシェード

既製品のランプのシェード部分が壊れてしまっていたので、代替品としてステンレスでオリジナルのものを制作しました。2.4mmの溶接棒を沢山並べてシェードとしています。光が反射するように工夫して鏡面仕上げしてあります。

県のゆるキャラ

まずはパーツをそれぞれ製作していき、最後に個々のパーツを組み合わせます。キャラクター等は特に形が複雑なためステンレスで作るのは非常に難しく、それぞれのパーツを製作するだけでも大分苦労していました。設計、加工、溶接、仕上げ、磨きなど様々な技術要素が詰まっている作品です。

JISの溶接技術検定及び溶接技能者評価試験は落とす試験ではありません。どの溶接方法も基本級と専門級に分かれていますが溶接の基本がしっかり出来ている人にとっては専門級についてもさほど難易度は高くないと思います。しかしながら実技試験にはいくつかポイントがあり、溶接の条件として「やってはいけない事」「やらなくてはならない事」が決まっています。そのポイントを見極めて練習できれば必ず合格するはずです。

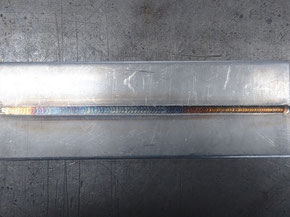

ステンレス溶接検定サンプル(表面)

JISステンレス鋼溶接技術検定の一層目サンプルです。3mmの板厚で開先なしで裏波を出しながら溶接します。一層で完成も出来ますが二層仕上げをお勧めしています。一層目は出来るだけ細くて深い溶け込みのビードを心掛けます。

ステンレス溶接検定サンプル(裏面)

JISステンレス鋼溶接技術検定の裏波サンプルです。 前記の一層目サンプルの裏側の写真です。 裏波は必要最低限を目指します。溶接線が残っていると減点されますが出し過ぎもダメです。

アルミ溶接検定サンプル

JISアルミニウム溶接技能者評価試験の基本級 TN-1Fのサンプルです。アルミは溶融池の広がるスピードを見極める事が大切です。溶加棒を持つ手の棒送り作業が出来ないと合格は難しくなります。

まず初めにこの文章を読んでいる方はおそらく溶接について少しでも上手くなりたいと考え日々努力している人ではないでしょうか。上手くなる為に必要な事はその向上心だと私は思います。人により理由は異なると思いますが向上心がある人だけが上手くなれると信じています。実際私が指導した生徒達の中にも短期間で経験者のように上手になる人が数名いましたが、彼らは授業中はもちろん休憩時間も休まずに練習をしているようなタイプの生徒でした。彼らに共通していることは一つだけで、溶接が面白くなったということです。「好きこそ物の上手なれ」です。

以下に私自身の作業経験と指導経験から重要だと思う部分を記載しますので参考にして下さい。

①溶接方法や溶接機の特徴について

今現在色々な溶接方法があると思いますが代表的な被覆アーク溶接、半自動溶接、TIG溶接の三種の考え方でお話します。まず使用する溶接機について機械の特徴を出来るだけ理解しましょう。これは溶接方法の正しい選択をするためです。どの方法にもそれぞれ長所と短所が存在します。例えば、問題ですが上記の三種のうち同じような条件で軟鋼の溶接をした場合、一般的に最もビードが硬くなるのはどの方法でしょうか? 答えは半自動溶接です。答えられましたか? ここでビードが硬いということは何を表すかというと 硬い≒脆い ⇒ 脆い≒割れやすい ということが想像出来ます。このことから、出来るだけ割れ難い溶接が必要な場面では他の方法を選択するか割れ難くなるように対策を立てる必要があるという答えが導き出されます。このように特徴を見極めることで目の前にある材料に対し的確な溶接方法を選択できます。また操作方法についても同じことが言えると思います。特徴が分かればどのようにコントロールすれば良い結果になるかが必ず見えてくるはずです。おそらく溶接が上手な人は扱っている機械の特徴をよく理解し完全に自分の物にしていると思います。

②溶接前の準備について

とても重要な事ですが疎かにしている作業者が非常に多いです。まず溶かしてみようは最悪です。良いビードを引くためにアークを出している最中の事を気にするのは当然ですが材料を用意する段階で既に溶接は始まっています。徹底した準備があってこそ良い結果が生まれます。言い換えると実際にアークを出す前にある程度の結果は見えているということです。

材料 材料の特徴を理解しなければ良い結果は生まれません。仮にステンレスの溶接をする場面では何に注意すべきでしょうか。ステンレスはポットの内側等に使われています。理由は熱が伝わりにくい材料なので保冷や保温が出来るからです。これはポットには良い能力と言えますが溶接にはどうでしょうか。冷めにくいので溶接中の入熱が多くなり酸化や歪の原因となります。このように材料の特徴が分かれば溶接条件を適正に設定できるはずです。

清浄 溶接部は可能な限りきれいにします。よく材料切断時のバリは溶接で溶かすから取らないという作業者がいますが問題外です。少しの手間を惜しんでいては良い溶接は出来ません。溶接中は様々な環境が影響し溶接欠陥の要因となります。塗装、メッキ、さび、ほこり、バリ、油分、水分など確実な溶接を目指すなら徹底的に除去します。厳密にいうと作業場の温度や湿度も影響を与えています。

シミュレーション 材料の準備が出来たら次はシミュレーションをします。短い長さの溶接であれば問題ないかもしれませんが、仮に1メートルの長さがあった場合、溶接中に体の位置や目線が変わってきます。アークを出しながら体勢を変えていくのは至難の業です。途中で無理な体勢になるとトーチが震えビードが蛇行します。始端から終端まで無理なくスムーズにトーチが移動できるように準備をしましょう。溶接が上手くない人はいかにもやり難そうな体勢で溶接していることが多いです。

③心構え

これは信じ難いかもしれませんが気持ちは必ずビードに影響します。良いものを作ろうと思って作業した製品と仕事だから仕方なく作業したという製品が同じにはなりません。失敗したらサンダーで削ればいいというセリフをよく耳にしますが、溶接は一発勝負の作業です。二回目はありません。欠陥が欠陥を呼び入熱が増えることで歪みも大きくなります。失敗してもいいという甘い考えは作業をいい加減にします。仮にその製品はそれで合格だとしても作業者の技術は下がります。練習でも本番でもいい加減な気持ちであればそれなりの結果にしかなりません。一回で確実に良い溶接をするという覚悟でいつも望んでいれば自然と上達が早くなり本当に修正が不可能な難易度の高い溶接にも対応できるようになります。

④機械の調整とトーチの操作について

溶接機で調整が可能な内容は基本、電流だけです。それ以外のコントロールは人がやらなければなりません。つまり作業のほとんどを人間の感覚で操作することになります。私は溶接の結果はバランスだと伝えています。電流、速度、アーク長(電圧)の三つのバランスです。電流は機械についているボリュームを操作し合わせるだけなので説明するまでもありませんが、問題は残りの二つです。速度は溶融地の広がりをよく見ながら調整します。広がりが速ければスピードを上げ遅ければスピードも遅くしますが、これは設定した電流値に影響を受けるため電流値が高過ぎたり低過ぎたりするとコントロールが難しくなります。アーク長は電極と材料との間隔ですがこれが最も重要です。アーク長のコントロールは電流電圧の値に影響を与えるため溶け込みとビード幅に大きな影響を与えてしまいます。それぞれの調整としては

電流 ⇒ 高い~低い

速度 ⇒ 早い~遅い

アーク長 ⇒ 長い~短い となります。

バランスのとり方の例を挙げると

電流が高かった場合は速度を上げてアーク長は長めにする。電流が低かった場合は速度を遅くしアーク長を短くする。というように溶融地の状況を確認しながらトーチをコントロールします。ここではトーチをコントロールすると書きましたが本来すべきことは手に持っているトーチをコントロールするのではなく溶融地をコントロールするということです。頭で考えてトーチを操作しているうちはまだまだ慣れが足りません。感覚的にバランスが取れるようになるまで何度も繰り返し練習が必要だと思います。

⑤検査

欠陥 出来上がった溶接が良いのか悪いのかを判断しなくてはなりませんが、まずは欠陥があるかどうかです。内部的な欠陥の確認にはそれなりの設備が必要となる為、目視による外観検査を行いますが溶接欠陥の内容についても正しい知識が必要です。間違った知識では検査をする意味がなくなってしまいます。見方としては特にアンダーカットやオーバーラップに注意し始端終端の様子やビードの均一さ等も細かく確認します。溶接は美観と性能がほぼ比例するため外観検査のみで大抵の良し悪しが分かると思います。もしも欠陥があった場合は欠陥が何故出来てしまったのか原因を探り対策を考えます。それからこれは持論ですが外観検査は溶接後だけではなくビードを引いている最中にもできるはずです。終わった後にお面を外して欠陥に気が付くようでは溶融地及びその付近の観察力が不足しています。

美観 最近溶接アートというような写真などを目にしますが、アートではない本来の溶接ならば見た目のみを重視してはいけません。製品の条件に合致していることが第一です。溶接が美しいということはもちろん良い事ですが見た目ばかり気にして溶け込みが浅くなる等、溶接の性能が落ちてしまっては本末転倒です。

⑥最後に

溶接の方法は色々あり特徴や操作方法などの違いはありますが、どの方法でも大事なポイントは同じだと思います。特にこれまでに述べた基本的な事はとても重要です。工場で作業をしていると納期やコストの都合により手間を省いた作業をすることも多くあると思います。しかし基本を疎かにするといずれそれが当前になり間違ったやり方も間違えではないように感じてきます。

私が担当する講習には未経験者から熟練者までの方が来ていますが私は熟練者に対しても未経験者と同じ作業をしてもらいます。当然熟練者はこんな簡単なことを習いに来たんじゃないと不満そうに作業します。私は気にせずに二番目の課題に進みます。これは当然一番目の課題が確実に出来た人しかできません。その後も次々に難易度を少しずつ上げていきますがすべて前の課題がしっかり出来ていないとこなせない内容です。するとおかしなことに初めは不満そうだった熟練者が段々と真剣になっていきます。なぜなら課題がクリア出来ないからです。もちろん未経験者が一緒なのでそこまで難易度の高い課題ではありません。純粋に基本です。では未経験者はどうかというと初めは苦労するもののいつの間にか熟練者を追い越し次の課題に進んでいます。これは熟練者のおごりが原因です。基本は出来ていると勘違いしているため説明や大事なポイントを聞き流し最初の課題から独自のやり方で進んでいったためです。長年作業し第一線で活躍しているベテランであれば当然かもしれません。しかし企業でのやり方が必ずしも正しいとは言えません。先にも述べましたが納期やコストの都合があるため正しい方法が悪い方法になり、悪い方法が正しい方法になり得ることもまた事実です。

企業では基本だけでは通用せず、応用の作業を繰り返していますが経験者や熟練者の方ほど基本を忘れ独自のスタイルや考え方で理にかなっていないやり方をしている方が非常に多く、そのような方が部下や後輩に技術指導した場合教わった側に悪影響になることは明らかです。作業方法や考え方は様々ありますが、上司のやり方、先生の話、インターネットの情報などを鵜吞みにせず、何が正しくて何が間違いかをよく見極め、本来の正しい基本をしっかり身につける事が後の技術の揺るぎない土台になると思います。基本が出来ていない人は応用編をやっても技術を積み重ねていけませんが、反対に基本さえしっかり出来ていればどのような内容でも必ず対応していけるはずです。